Statistische Toleranzanalyse – Kompakt, anschaulich und praxisnah

Beim letzten Treffen der SolidWorks User Group Zollern Alb Heuberg durfte ich eine Einführung in die statistische Toleranzanalyse geben – inklusive lebhafter Diskussionen, anschaulicher Beispiele und einem leckeren gemeinsamen Essen.

Ein herzliches Dankeschön an alle Teilnehmenden für euer Interesse, eure Fragen und die spannenden Beiträge zur anschließenden Diskussion – besonders rund um die Toleranzanalyse und GPS (Geometrische Produktspezifikation).

Ich hoffe, ich konnte einige Impulse mitgeben!

🧠Ein Auszug aus dem Vortrag:

🔹 Warum Toleranzanalyse überhaupt?

Weil Fertigungsabweichungen unvermeidbar sind – Bauteile müssen trotzdem funktionieren, montierbar sein und wirtschaftlich herstellbar bleiben. Und wenn mal etwas schiefläuft: Die Dokumentation der Toleranzanalyse hilft beim Nachweis der Sorgfaltspflicht.

🔹 Klassisches Rechenbeispiel:

Eine Baugruppe mit Welle, Nut, Hülse, Rad und Sicherungsring – im Toleranzfall schnappt der Ring nicht ein. Worst-Case trifft Praxis!

🔹 Was ist Prozessfähigkeit?

Erklärt an einem „Staudensellerie-Scheiben“-Beispiel 🌿 – mit Mittelwert, Standardabweichung, Normalverteilung und den Kennwerten cp und cpk.

🔹 Statistische Toleranzanalyse:

Das gleiche Beispiel nochmal – diesmal statistisch gerechnet. Und siehe da: prozesssicher realisierbar!

🔹 Warum Software einsetzen?

✅ Werkstoffverhalten bei Temperatur

✅ Mehrdimensionale Abhängigkeiten

✅ Alternative Verteilungen

✅ Visualisierung und Dokumentation

✅ CAD/PLM-Integration

✅ Automatisierung

🔹 Wann welche Methode?

👉 Klassisch, wenn es sicherheitsrelevant oder hochfunktional ist.

👉 Statistisch, wenn große Stückzahlen und Kosteneffizienz im Vordergrund stehen.

💬 Du hast auch Erfahrungen mit statistischer Toleranzanalyse oder GPS? Ich freue mich über den Austausch – gerne per Email!

#Toleranzanalyse #Statistik #Fertigung #CAD #SolidWorks #GPS #Prozesssicherheit #cpk #Produktentwicklung #Qualität #Engineering

24.07.2025

LEAN Six Sigma Qualifizierung in Frankfurt

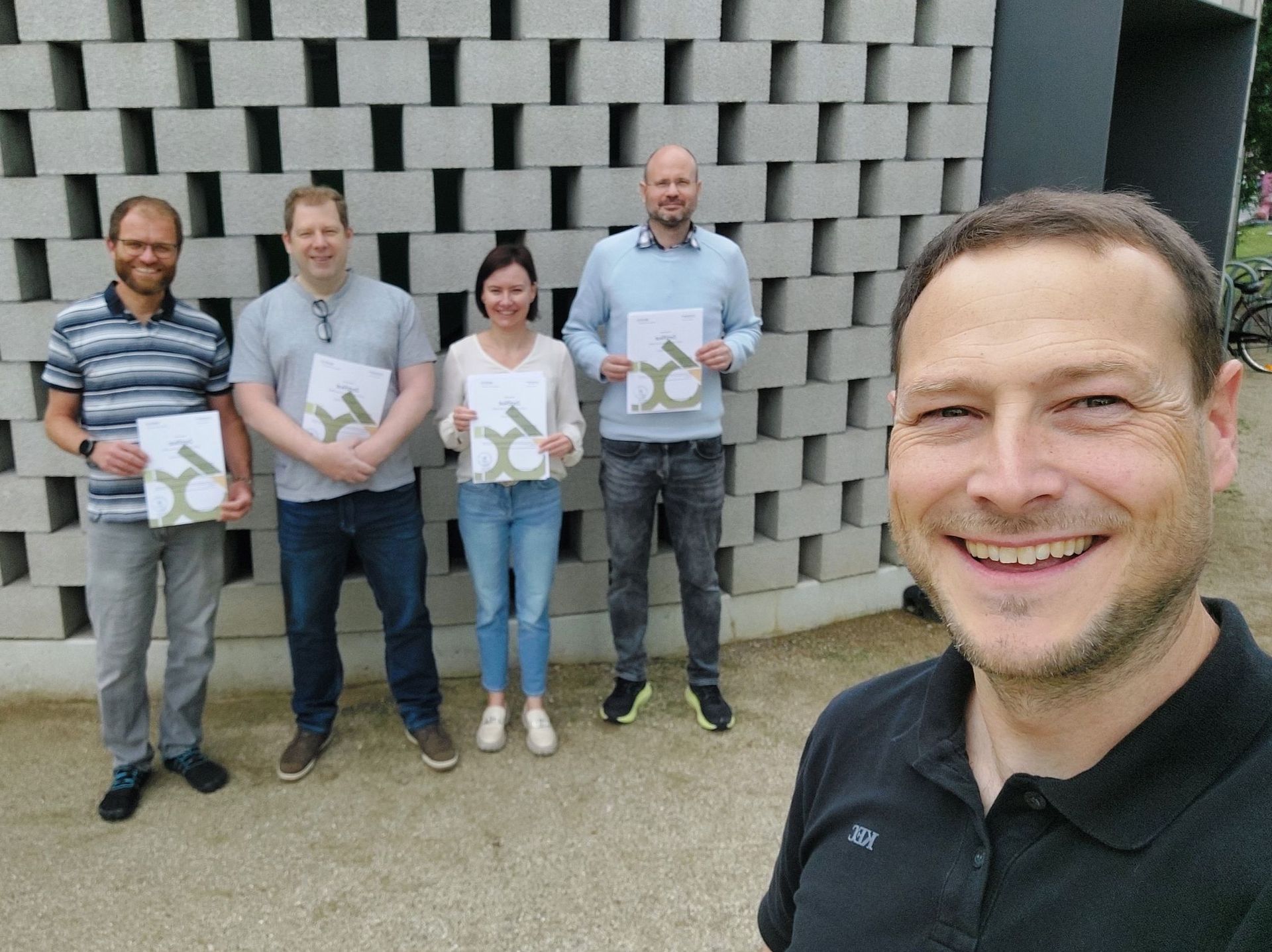

Herzlichen Glückwunsch zur bestandenen Prüfung und zum LEAN Green Belt Zertifikat!

Nicole Zerbst, Thomas Voelkel, Stephan Schulden und Walter Schreiber haben das in insgesamt 10 Schulungstagen erreicht.

Die Six Sigma Akademie Deutschland® bietet solche Qualifizierungen an. Und ich durfte diese motivierte Gruppe als Trainer begleiten. Vielen Dank dafür!

#sixsigma #greenbelt #qualifizierung #frankfurt #lean

10.07.2024

Von der Theorie in die Praxis

Ein Akt der allerhöchsten Konzentration 😎

Mit meinem anderen Unternehmen

Piff Paff Pneumatik setze ich das, was ich in den LEAN-Qualifizierungen predige, in die Praxis um. Hier: Die aktive Suche nach Verschwendung. Und zwar nach Druckluft-Leckagen.

Druckluft ist die teuerste Energieform, die in einem Industriebetrieb verwendet wird. Mit meinem Messgerätgehe ich auf die Suche nach Leckagen und kann damit die Verlustkosten quantifizieren. Das versetzt die Kunden in die Lage, priorisiert die Verluste abzustellen und massiv Kosten einzusparen.

Gesetzliche Anforderungen zu Energiemanagementsystemen (z.B. ISO 50001) werden zukünftig eine noch größere Rolle spielen. Energieeinsparmaßnahmen müssen von den Betrieben nachgewiesen werden. Der Bericht der Leckagesuche ist für diesen Nachweis geeignet.

Druckluftlecks findet man überall!

#leck #leckage #leckageortung #druckluft #pneumatik #muda #zollernalbkreis #tuttlingen #energieeffizienz

21.12.2023

Meilenstein erreicht!

Ein Meilenstein wurde erreicht! Herzlichen Glückwunsch!

Nach insgesamt 20 Tagen intensiver Schulung haben die Teilnehmenden den LEAN Six Sigma Black Belt Kurs erfolgreich abgeschlossen. Ich durfte sie einige Zeit als Trainer begleiten. Es ist mir immer eine Freude, wenn ich sehen kann, wie Teams zusammenwachsen. Hier hat sich ein bemerkenswertes Team gebildet und die geknüpften Kontakte werden sicherlich noch lange Bestand haben. In den letzten drei Tagen des Trainings wurden die erlernten Inhalte sofort an einem Beispiel in die Praxis übertragen. So konnte die Wirksamkeit von Prinzipien wie Pull und Heijunka direkt nachgewiesen werden. Die Produktion von Lego®-LKW wurde mit großer Motivation optimiert.

Ich wünsche allen Teilnehmenden eine erfolgreiche Projektzertifizierung!

Vielen Dank an Marita Maier und Markus Maier von der Six Sigma Akademie Deutschland® für die Organisation.

#kaizen #kvp #muda #pokayoke #wertstrom #kanban #smed #toc #theoryofconstraints

15.11.2023

Six Sigma Green Belt Qualifizierung in München

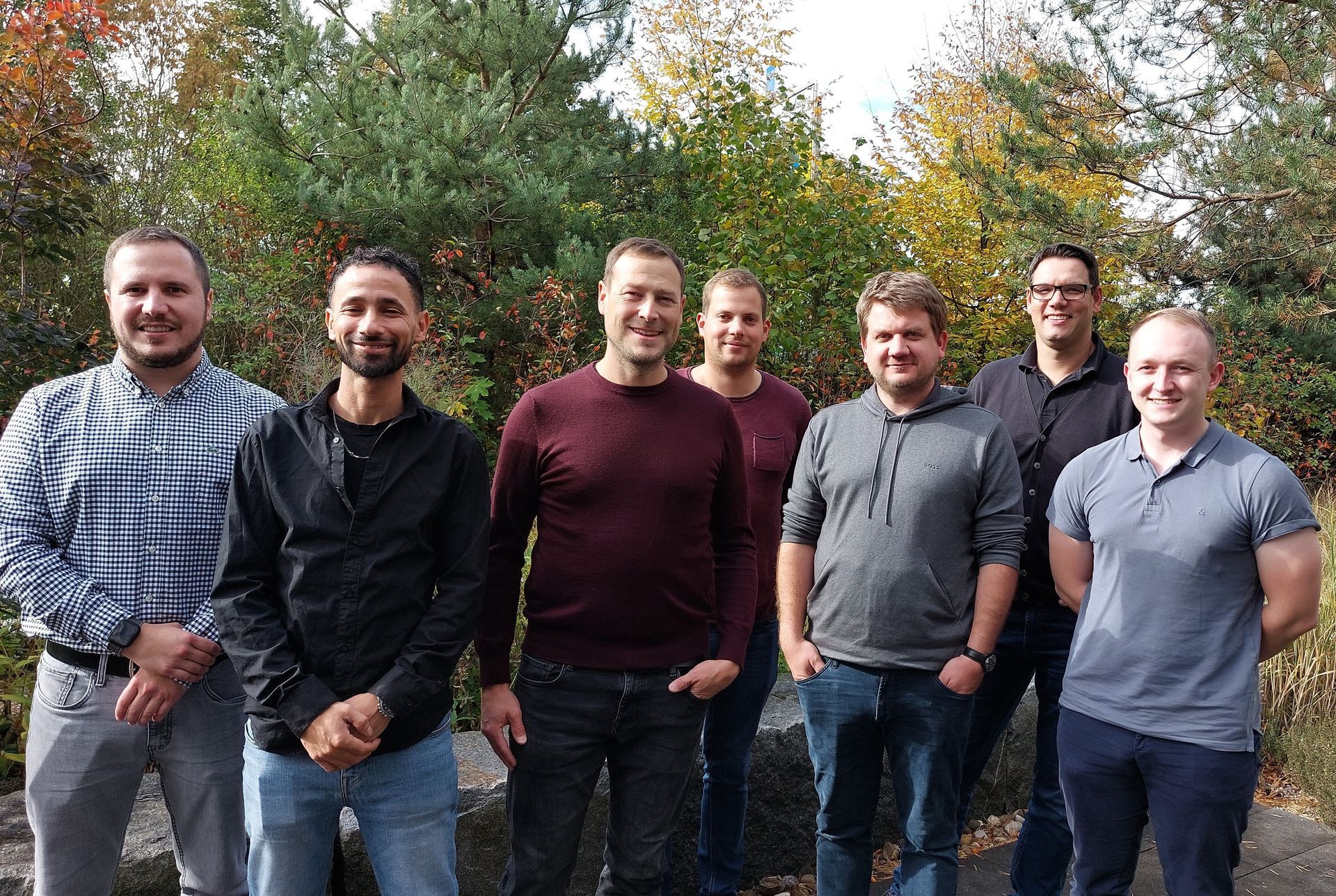

Mitte Oktober fand der erste Teil der aktuellen Green Belt Qualifizierung der Six Sigma Akademie Deutschland® statt. Ich führte als Trainer durch das Seminar. In München trafen sechs hochmotivierte Teilnehmer aus unterschiedlichen Branchen und in den unterschiedlichsten Rollen zusammen. Auch Pepe Golde war mit von der Partie.

Die Grundlagen der systematischen Prozessoptimierung mit Six Sigma wurden erarbeitet und erlernt. Nützliche Methoden, die im DMAIC angewendet werden, haben wir an der Freiburger Flitzer GmbH schon ausprobiert. Mittels Tools wie SIPOC, Voice of the customer, Prozessvisualisierung und natürlich einer Prise Statistik, wurde das Unternehmen erst einmal durchleuchtet. Die dabei erfassten und quantifizierten Probleme, werden wir im nächsten Viertagesblock gründlich analysieren, vollständig verstehen und dann selbstverständlich auch lösen. Ich bin schon sehr gespannt und freue mich drauf!

Seht die glücklichen Gesichter nach vier intensiven Tagen Six Sigma Training!

Vielen Dank Marita Maier für die tolle Unterstützung und Vorbereitung.

#sixsigma #lean #voc #münchen #greenbelt

25.10.2023

LEAN-Management Training

Und es geht schon wieder weiter...

In Frankfurt fand letzte Woche das LEAN Green Belt Aufbautraining statt. Ich war als Trainer wieder mit von der Partie.

Es gab Antworten auf Fragen wie:

Welche Arten von Verschwendung gibt es? Was kann ich dagegen tun? Was ist eigentlich Kaizen? Wie funktioniert eine Wertstromanalyse? Wie können Rüstzeiten optimiert werden? Warum ist ein Engpass gar nicht so schlecht? Was interessiert mich Toyota, wenn ich doch Mercedes fahre? Und ist meine Organisation eigentlich wirklich lean?

Von der praktischen Erfahrung der Teilnehmenden konnten wir gegenseitig richtig profitieren. Es ist immer spannend und inspirierend, Erfolgsgeschichten aus dem betrieblichen Umfeld zu hören. Aber natürlich gibt es auch Geschichten über die Potenziale, die noch zu heben sind. Für mich waren es auf jeden Fall zwei super Tage und ich freue mich sehr, wieder mit so einer angenehmen Gruppe zusammengearbeitet zu haben.

Vielen Dank an die Six Sigma Akademie Deutschland® und an Markus Maier für die Top Vorbereitung!

#kvp #muda #pokayoke #kanban #smed #toc #theoryofconstraints

11.07.2023

Entwicklung von Kunststoff-Spritzgussteilen

Entwicklung und CAD-Konstruktion von Spritzgusskomponenten, das gehört auch zu meiner täglichen Leistung. Hier das Gehäuse eines Wandthermostaten von Micropelt - A brand of EH4 GmbH

Der 32-Zoll Monitor wirkt fast schon klein....

#solidworks #businessasusual #norocketscience #spritzguss

01.07.2023

Six Sigma Green Belt Training

Vergangene Woche habe ich den zweiten Block eines Six Sigma Green Belt Trainings in Frankfurt geleitet. Es wurde von der Six Sigma Akademie Deutschland® organisiert.

Vier intensive und spannende Tage mit tollen Teilnehmenden aus ganz Deutschland und aus ganz unterschiedlichen Branchen. Am Beispiel der Freiburger Flitzer GmbH wurden die erlernten Inhalte praktisch angewendet und das Thema systematische Prozessoptimierung gefestigt. Wir hatten gute Gespräche und einen schönen Dialog.

Ich freue mich schon sehr auf die kommenden zwei Tage LEAN Training im Juli.

#sixsigma #lean #greenbelt #training #kvp #prozessoptimierung

20.06.2023

Ein einfaches Drehteil

Ein einfaches Drehteil?

Ja! Absolut. Keine Raketentechnik. Dennoch steckt einiges dahinter...

Dieses Teil

- wird mit CAD konstruiert, hier mit Solidworks

- benötigt eine Zeichnung

- funktionert im Zusammenspiel mit anderen Teilen

- lässt sich montieren

- wird bei einem Zulieferer hergestellt

- kostet Geld

- hat Lieferzeiten

- muss dem Endkunden gefallen

Um alle diese Dinge und um noch viel mehr kümmere ich mich. Ich bin Ingenieur. Das ist mein Job. Und dieser Job ist genau der Richtige für mich!

#businessasusual #norocketscience

15.05.2023

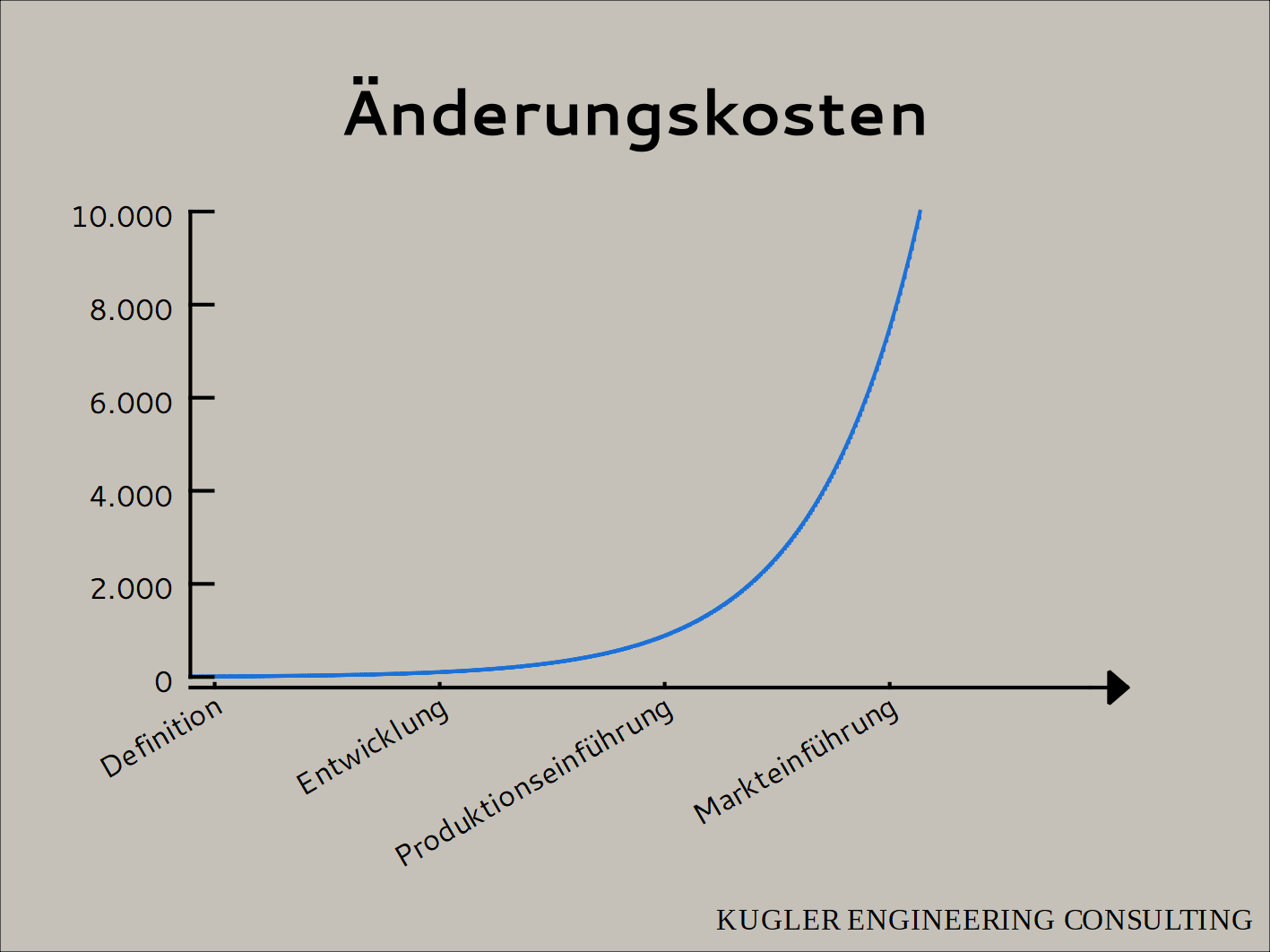

Die Kosten von Änderungen

Immer diese leidigen Kosten! Wir wollen alle die Kosten reduzieren, oder erst gar nicht entstehen lassen. Deshalb heute mal ein Beitrag zu Änderungskosten.

Im Qualitätsmanagement gibt es den Begriff der 10er-Regel der Fehlerkosten. Diese besagt, dass die Kosten zur Behebung eines Fehlers um den Faktor 10 steigen, je länger der Fehler im Produktprozess unentdeckt bleibt. Je früher ein Fehler erkannt und behoben wird, desto kostengünstiger ist es. Die 10er-Regel betont die Bedeutung der frühzeitigen Fehlererkennung und -behebung, um Kosten zu minimieren und die Produktqualität zu verbessern.

Fehlerkosten sind ein Teil von #Änderungskosten. Die 10er-Regel gilt meiner Meinung nach auch bei Änderungskosten im Produktprozess. Je früher eine Änderung vorgenommen wird, desto geringer sind deren Kosten.

Beispiel

Ein Smartphone soll eine zusätzliche Taste erhalten.

Befinden wir uns noch in der Produktdefinition, geht es recht schnell diese geänderte Anforderung niederzuschreiben.

In der Produktentwicklungsphase ist es schon etwas aufwendiger, es müssen CAD-Modelle, Schaltpläne, Stücklisten, Software,… geändert werden. Das kostet zwar Zeit, letztendlich ändern sich aber „nur“ Dokumente.

Ganz anders in der Produktionseinführung. Hier müssen evtl. ganze Fertigungs- und Produktionsanlagen umdesigned und umgebaut werden. Formen und Werkzeuge zu ändern ist ebenfalls nicht nur Zeit- sondern auch Kostenaufwendig.

Ist das Produkt schon im Markt eingeführt, wird so eine Änderung richtig teuer. Unter Umständen sind Zulassungen noch einmal neu durchzuführen. Kundendokumentation und Marktkommunikation muss angepasst werden. Vielleicht wird die komplette bisherige Produktion nachgearbeitet oder verschrottet. Was passiert mit den Geräten, die schon im Feld sind? Hier gibt es sicher noch einiges mehr aufzuführen…

Das Beispiel hier ist ein Produkt, das auch aus Hardware besteht. Bei Softwareprodukten oder Services sind die Zusammenhänge sicherlich anders.

Wie schaffen wir es jetzt, möglichst alle Änderungen in einem frühen Stadium des Produktprozesses vorzunehmen? Ganz einfach:

- Anforderungen vollständig definieren durch Werkzeuge, wie SCRUM, Rapid Prototyping, frühzeitige und tiefe Kommunikation mit den Kunden

- Mögliche Fehler erkennen mittels FMEA, Simulationen, Design for Six Sigma

- Kritische Merkmale testen durch Rapid Prototyping, statistische Versuchsplanung DoE

Jetzt haben wir richtig schön was gespart, oder?

#norocketscience #sixsigma #dfss

Die Grafik habe ich erzeugt mit der freien Software #labplot

19.04.23

80% Herstellkosten sparen

Für einen Kunden bearbeite ich gerade ein sehr interessantes Projekt. Die Anwendung ist ein Deckel für eine robuste Einhausung einer Elektronik mit IP-Schutz. Aus Kostengründen soll dieses gefräste Teil aus dem Bild ersetzt werden durch ein Druckgussteil.

Fazit

Durch die Umstellung auf #Druckguss und auf eine geschäumte Dichtung lassen sich beeindruckende 80% der #Herstellkosten einsparen. Die Investition in Werkzeug und Entwicklung amortisiert sich bereits nach weniger als einem halben Jahr.

Warum ist das Druckgussteil günstiger?

Zeitersparnis

Beim gefrästen Deckel muss ein hohes Volumen zerspant werden. Außerdem wird eine komplizierte Geometrie für die Dichtung, für die Befestigung und für weitere Anbaukomponenten eingebracht. Dies benötigt viel Zeit beim Fräsen und ist dadurch sehr teuer. Durch ein formfallendes Teil kann dies deutlich günstiger realisiert werden. Die funktionsgebenden Geometrieelemente müssen nur einmal in die Form eingebracht werden.

Materialersparnis

Die beiden Fertigungsverfahren haben fundamental unterschiedliche Herangehensweisen. Beim Zerspanen soll so wenig Material wie möglich entfernt werden. Beim Gießen soll so wenig Material wie möglich verwendet werden. Dadurch ergeben sich unterschiedliche Teilegewichte, der Gussdeckel ist deutlich leichter. Die Materialkosten sind dadurch wesentlich niedriger.

Wie werden weitere Kosten gespart?

Um den IP Schutz zu realisieren, ist in den Deckel eine Gummidichtung eingelegt. Diese wird durch eine geschäumte Dichtung ersetzt, die automatisch in das Bauteil eingebracht wird.

Das Einlegen der Gummidichtung ist ein zeitaufwendiger Vorgang, der mit der geschäumten Dichtung entfällt. Dadurch wird Platz im KANBAN-Lager eingespart und der Montageaufwand reduziert.

Welchen Vorteil gibt es noch?

Darüber hinaus ermöglicht die Verwendung eines Schaums, die Dichtung höher zu verpressen. Dies gleicht Fertigungstoleranzen besser aus und führt zu einer höheren Sicherheit beim IP Schutz.

Was ist mein Beitrag?

Ich habe die 3D-Modelle von Gussteil, der Baugruppe mit Dichtung und die Fertigungszeichnungen in #Creo erstellt. Natürlich mit #gps und mit allem drum und dran. In der Konstruktionsphase habe ich die Geometrie auf das Fertigungsverfahren optimiert. In enger Abstimmung mit dem (europäischen) Lieferanten wurde die Gestalt des Teils perfektioniert.

Der Kunde ist ein großes Unternehmen mit einem sehr hohen Qualitätsstandard. Deshalb erfolgte im Vorfeld die Prüfung auf Machbarkeit durch eine Füllsimulation. Außerdem führe ich den kompletten Änderungs-, Freigabe- und Bemusterungsprozess durch. Hier bewegen wir uns in einem #Windchill und #SAP-Umfeld.

Wie geht’s weiter?

Die Gießform ist gerade in der Konstruktionsphase. In einigen Wochen werden die ersten werkzeugfallenden Teile angeliefert. Die Umstellung der Serie erfolgt dann nach der Gutbemusterung und den Tests.

Ich bin schon gespannt und freue mich sehr, wenn ich die ersten Druckgussdeckel in der Hand halten kann.

#norocketscience

13.04.23

Six Sigma Fachkonferenz 2023

Vergangene Woche war ich auf der Fachkonferenz des European Six Sigma Club Deutschland e.V. in Wiesbaden.

Ich durfte spannende und interessante Vorträge zu unterschiedlichen Themen der #Prozessverbesserung genießen. Mein ehemaliger Kollege und #SixSigma Mitstreiter Thomas Rittler war auch dort, mit einem sehr kurzweiligen Beitrag zu den Themen Hashtag#Lebensdauer und #Zuverlässigkeit. Besonders viel gelernt habe ich im Workshop "Was ist eigentlich Scrum?" von Lisa Morgner.

Der Vortrag zur autonomen Fertigung von Kornej Nickel zeigte eindrucksvoll, wie sinnvoll eingesetzte Sensorik und #Datenanalyse zu einer nachweislichen Verbesserung von Fertigungsprozessen führen kann. Das Projekt ist eine tolle Success Story. Weiter so!

Beim anschließenden Austausch konnte ich wirklich gute Gespräche mit #Lean und #SixSigma Profis führen und neue Kontakte mit sympathischen Menschen knüpfen. Ich freue mich schon auf die Konferenz im nächsten Jahr!

März 2023

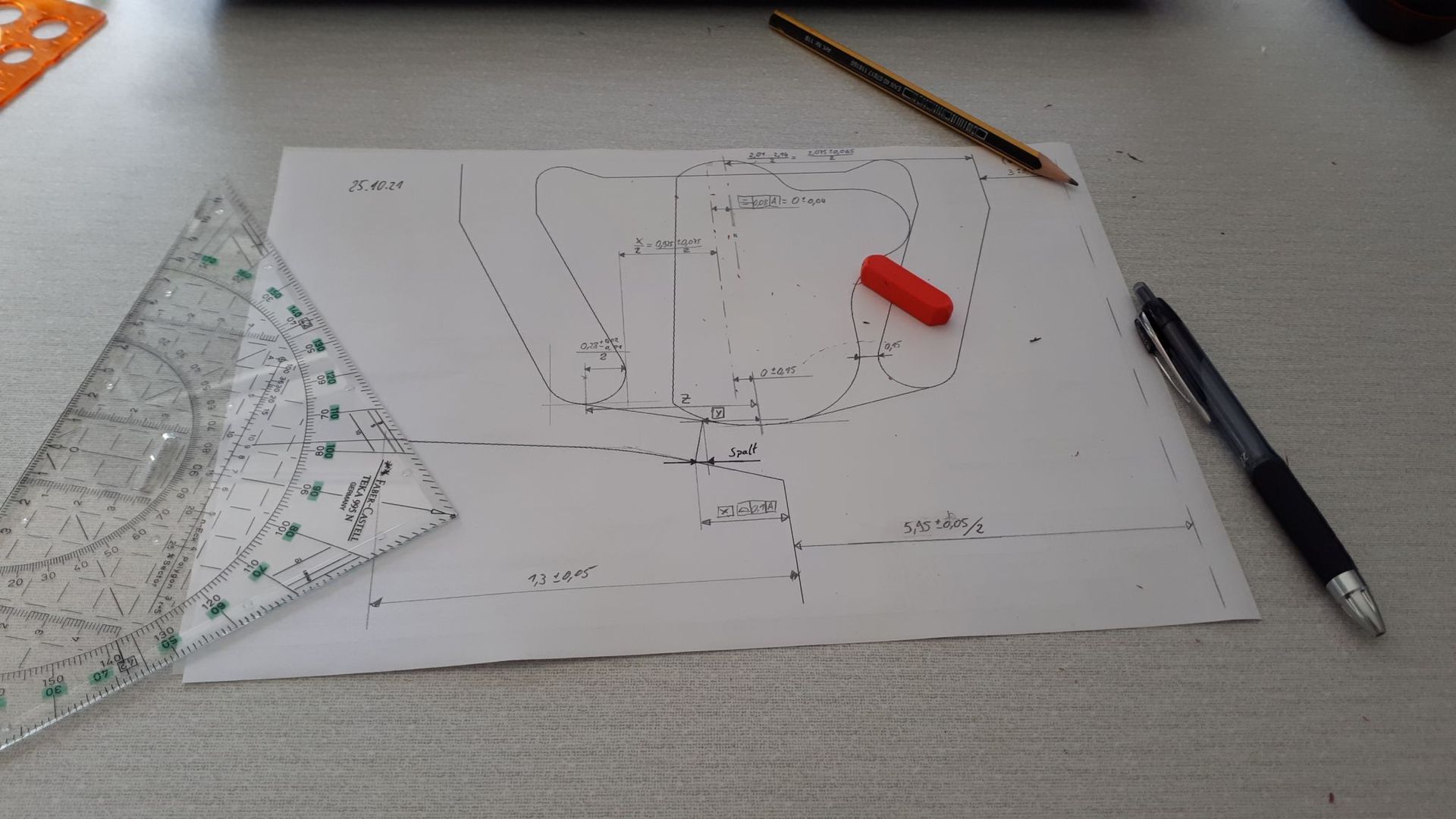

Bleistiftskizzen und Geodreieck

Eine Anschaffung noch aus Schulzeiten: Mein Geodreieck! Mit Papier, und Bleistift eine unschlagbare Kombination.

Benutzt Ihr das auch noch, oder skizziert Ihr komplett digital?

#geodreieck #skizze #toleranzanalyse #bleistift #papierlosesbüro #konstruktion

2021

Mein neues Büro

Office chair --> check

Electrically adjustable desk --> check

Whiteboard --> check

Ancient lamp I've never managed to get rid of --> check

Look at my office!

#homeoffice #office

2021